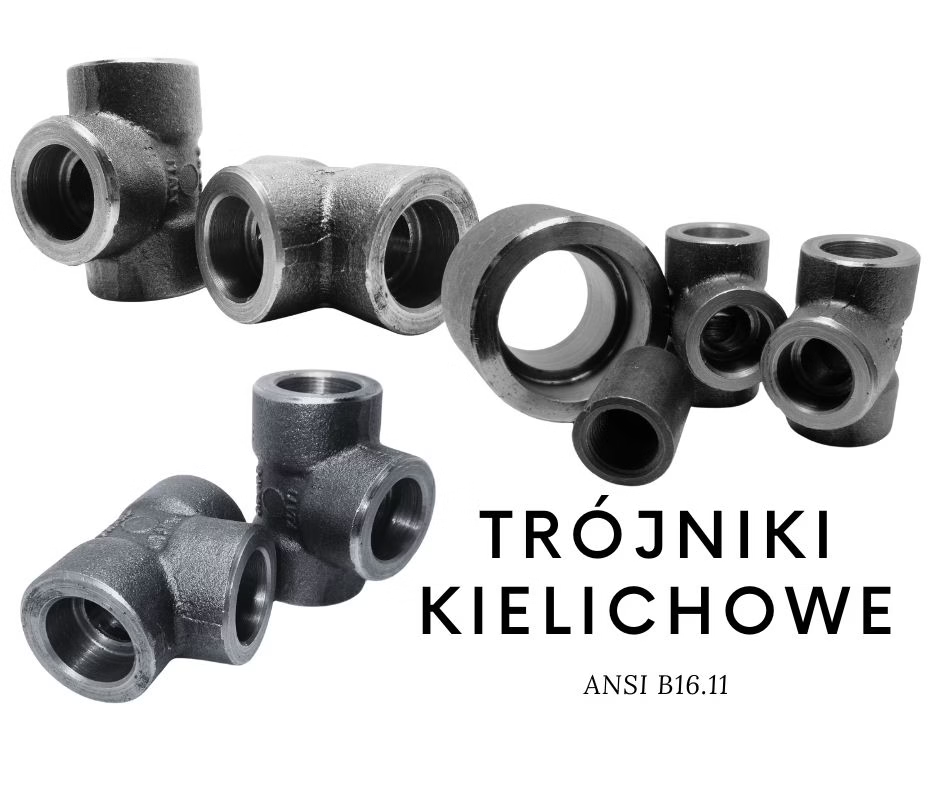

Trójniki kielichowe zgodne ze standardem ANSI/ASME B16.11 są kluczowymi elementami instalacji rurowych stosowanych w systemach przemysłowych wymagających wytrzymałych i szczelnych połączeń. Dzięki swojej konstrukcji umożliwiają tworzenie 90-stopniowych odgałęzień od głównej rury, zapewniając efektywne rozprowadzenie medium w różnych kierunkach. Wysoka jakość wykonania oraz zgodność z rygorystycznymi normami sprawiają, że trójniki te są często wybieranym rozwiązaniem w instalacjach wysokociśnieniowych i wysokotemperaturowych.

Czym są trójniki kielichowe?

Trójniki kielichowe (socket weld tees) to specjalny typ złączek rurowych, w których końcówka rury jest wsuwana do gniazda (kielicha) znajdującego się w złączce, a następnie zabezpieczana spoiną pachwinową (fillet weld). Takie rozwiązanie pozwala na stworzenie wyjątkowo trwałego i szczelnego połączenia. Norma ANSI B16.11 precyzyjnie określa wymiary, tolerancje, wymagania materiałowe, dopuszczalne ciśnienia i temperatury pracy, co gwarantuje jednolitość i wysoką jakość oferowanych złączek niezależnie od producenta.

Dzięki temu trójniki kielichowe są szeroko stosowane w instalacjach przesyłających media pod wysokim ciśnieniem, takie jak para wodna, gaz ziemny, ropa naftowa czy chemikalia.

Zalety stosowania trójników kielichowych ANSI B16.11

1. Łatwa instalacja i precyzyjne ustawienie

Jedną z największych zalet trójników kielichowych jest ułatwiona instalacja. Dzięki specjalnemu gniazdu kielichowemu możliwe jest szybkie i łatwe ustawienie rury w odpowiedniej pozycji bez potrzeby wykonywania wstępnych spoin punktowych (tack welds). Taka konstrukcja pozwala na uzyskanie dokładnego dopasowania osiowego i promieniowego rur, co zmniejsza ryzyko błędów montażowych.

2. Zwiększona szczelność i minimalizacja wycieków

Spoiny pachwinowe wykonane wokół kielicha, zapewniają wyjątkową szczelność połączenia. Dzięki temu trójniki kielichowe są idealnym rozwiązaniem w systemach przesyłających media niebezpieczne, łatwopalne lub toksyczne, gdzie wyciek nawet niewielkiej ilości substancji mógłby prowadzić do poważnych zagrożeń.

3. Ochrona przed zanieczyszczeniem wnętrza rurociągu

W przeciwieństwie do niektórych metod spawania, podczas łączenia rury z kielichem nie dochodzi do przepływu stopionego metalu do wnętrza rurociągu. Dzięki temu unika się zanieczyszczeń wewnętrznych, które mogłyby negatywnie wpływać na jakość przesyłanego medium lub powodować lokalne zaburzenia przepływu.

4. Niższe koszty montażu

Trójniki kielichowe wymagają mniej przygotowania niż złączki do spawania doczołowego. Rury nie muszą być ukosowane – wystarczy ich dokładne oczyszczenie. Mniejszy nakład prac przygotowawczych oraz prostsze spawanie skracają czas montażu, a co za tym idzie – obniżają całkowite koszty instalacji.

5. Wytrzymałość w warunkach wysokiego ciśnienia

Dzięki swojej konstrukcji i precyzyjnym normom wykonania, trójniki kielichowe są w stanie wytrzymać bardzo wysokie ciśnienia robocze, co czyni je niezastąpionymi w instalacjach przemysłowych, petrochemicznych oraz energetycznych.

Wady wynikające z stosowania trójników kielichowych ANSI B16.11

1. Konieczność zachowania szczeliny montażowej

Podczas montażu trójnika kielichowego należy pozostawić 1,6 mm szczeliny pomiędzy końcem rury a dnem kielicha. Jest to niezbędne, aby umożliwić prawidłowe wykonanie spoiny oraz kompensację rozszerzalności cieplnej. Brak tej szczeliny może prowadzić do powstawania naprężeń, deformacji lub nawet uszkodzenia połączenia pod wpływem zmian temperatury. Utrzymanie odpowiedniej szczeliny wymaga precyzji i doświadczenia od spawacza.

2. Ryzyko korozji szczelinowej

Trójniki kielichowe, podobnie jak wszystkie złączki tego typu, mają wewnętrzne szczeliny i przestrzenie, które mogą zatrzymywać wilgoć, chemikalia lub inne agresywne media. To stwarza dogodne warunki do powstawania korozji szczelinowej, zwłaszcza w instalacjach, gdzie przesyłane są płyny o właściwościach korozyjnych. Z tego powodu trójniki te nie są zalecane do instalacji sanitarnych w przemyśle spożywczym, farmaceutycznym czy nuklearnym, gdzie konieczne jest utrzymanie najwyższej czystości i odporności korozyjnej.

3. Ograniczenia w zastosowaniach sanitarnych

Ze względu na obecność niepełnych penetracji spoin i trudnych do czyszczenia wnęk, trójniki kielichowe nie są odpowiednie dla aplikacji wymagających sterylności, takich jak systemy przesyłu żywności, napojów czy leków. Nawet dokładne płukanie rurociągu może nie usunąć zanieczyszczeń z trudno dostępnych miejsc.

4. Brak pełnej kontroli jakości spoiny

W spoinach pachwinowych trudniej jest przeprowadzić pełną kontrolę jakości w porównaniu do spoin pełnych (jak w przypadku spawania doczołowego). Metody nieniszczące, takie jak radiografia przemysłowa (RT), są mniej skuteczne przy ocenianiu jakości spoiny pachwinowej, co w niektórych krytycznych aplikacjach może stanowić ryzyko.

Zastosowanie trójników kielichowych

Trójniki kielichowe znajdują szerokie zastosowanie w:

- instalacjach przesyłowych ropy naftowej i gazu ziemnego,

- przemysłowych systemach parowych i cieplnych,

- instalacjach chemicznych i petrochemicznych,

- układach hydraulicznych i pneumatycznych o wysokim ciśnieniu,

- systemach przesyłowych cieczy łatwopalnych lub toksycznych,

- instalacjach ciepłowniczych i klimatyzacyjnych.

Dzięki dostępności w różnych materiałach – od stali węglowej po wysoko stopowe stale nierdzewne – mogą być dostosowane do szerokiej gamy zastosowań przemysłowych.

Tabela porównawcza: Trójniki kielichowe ANSI B16.11 vs. Trójniki spawane doczołowo ANSI B16.9

| Cecha | Trójnik kielichowy (Socket Weld Tee) | Trójnik spawany doczołowo (Butt Weld Tee) |

| Norma wykonania | ANSI/ASME B16.11 | ANSI/ASME B16.9 |

| Sposób montażu | Wprowadzenie rury do kielicha i wykonanie spoiny pachwinowej | Złączenie rur z trójnikiem poprzez spoinę obwodową na całej grubości ścianki |

| Wymagania przygotowawcze | Brak potrzeby ukosowania rur, wystarczy oczyszczenie | Wymaga ukosowania końców rur i trójnika |

| Rodzaj spoiny | Spoina pachwinowa (fillet weld) | Spoina czołowa (butt weld) |

| Wytrzymałość mechaniczna | Bardzo dobra, ale ograniczona przez możliwe szczeliny | Wyższa, pełna penetracja spoiny |

| Ryzyko korozji szczelinowej | Wyższe (obecność szczelin) | Niższe (brak zamkniętych przestrzeni) |

| Zastosowania | Przemysł ciężki, wysokociśnieniowe instalacje, petrochemia | Instalacje wysokociśnieniowe, przemysł spożywczy, farmaceutyczny, energetyka jądrowa |

| Koszty montażu | Niższe (szybsze spawanie, mniej obróbki) | Wyższe (więcej przygotowania i kontroli) |

| Łatwość inspekcji | Trudniejsza inspekcja spoin | Pełna możliwość badań nieniszczących (RT, UT) |

| Typowe średnice rur | Małe i średnie średnice (do 4″) | Średnie i duże średnice |

Przykładowe schematy instalacji z trójnikami kielichowymi

Oto opis dwóch typowych układów, w których używa się trójników kielichowych:

Schemat 1: Układ przesyłu cieczy pod wysokim ciśnieniem

Pompa wysokociśnieniowa

│

│

[Rura główna]────[Trójnik kielichowy]────[Odgałęzienie 90° do filtra]

│

│

[Zbiornik odbiorczy]

- Opis:

- Rura główna przesyła ciecz pod ciśnieniem.

- Trójnik kielichowy tworzy odgałęzienie prowadzące do filtra lub zaworu bezpieczeństwa.

- Spoina pachwinowa zapewnia wysoką szczelność bez dodatkowego ukosowania rur.

Schemat 2: Instalacja pary technologicznej w zakładzie przemysłowym

Kocioł parowy

│

[Rurociąg parowy]────[Trójnik kielichowy]────[Rurociąg zasilający wymiennik ciepła]

│

│

[Sieć dystrybucji pary]

Opis:

- Para pod wysokim ciśnieniem prowadzona jest od kotła.

- Trójnik kielichowy tworzy odgałęzienie do wymiennika ciepła lub urządzenia technologicznego.

- Zastosowanie trójnika kielichowego pozwala na szybkie i solidne wykonanie rozgałęzienia przy dużych ciśnieniach.

Trójniki kielichowe zgodne z normą ANSI B16.11 to niezawodne rozwiązanie dla instalacji rurowych pracujących pod wysokim ciśnieniem. Ich prosta konstrukcja umożliwia szybki montaż, a spoiny pachwinowe zapewniają solidne i szczelne połączenia. Choć mają ograniczenia – głównie w zastosowaniach higienicznych i przy bardzo agresywnych mediach – to w wielu gałęziach przemysłu pozostają standardem. Dzięki dostępności w różnych materiałach i klasach ciśnieniowych, są uniwersalne i łatwo adaptowalne do konkretnych potrzeb projektowych.